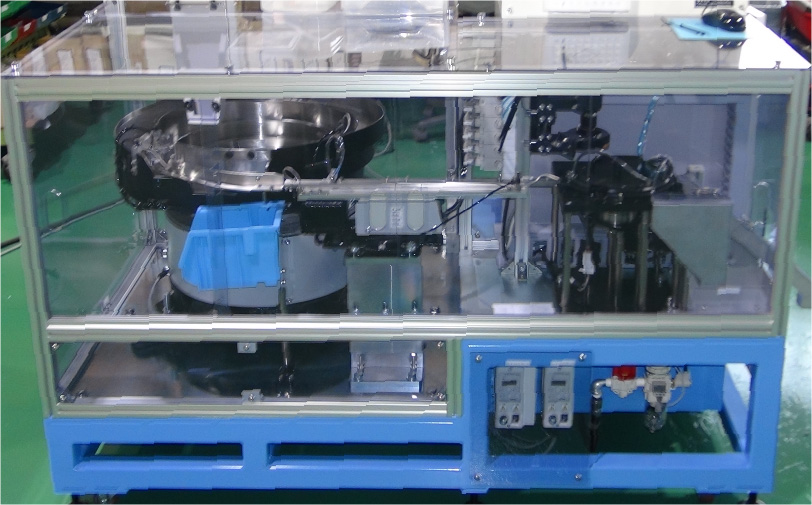

お客さまと共同開発装置

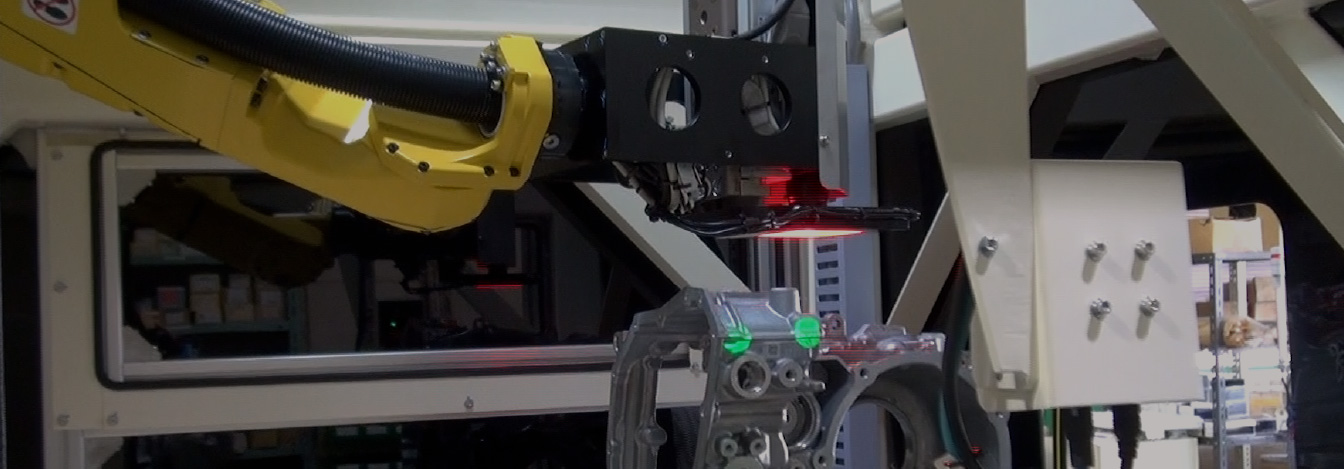

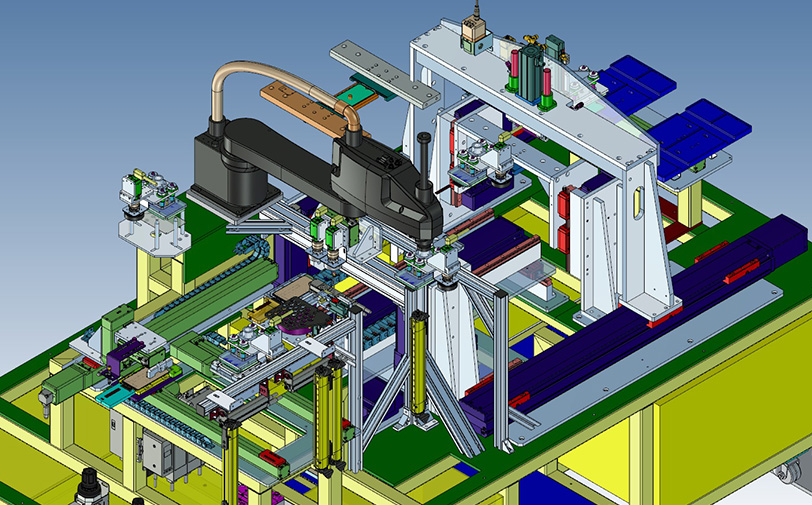

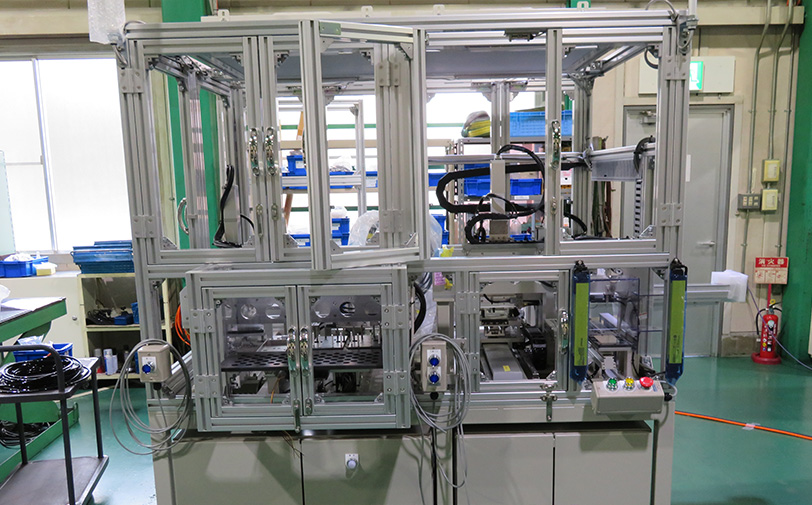

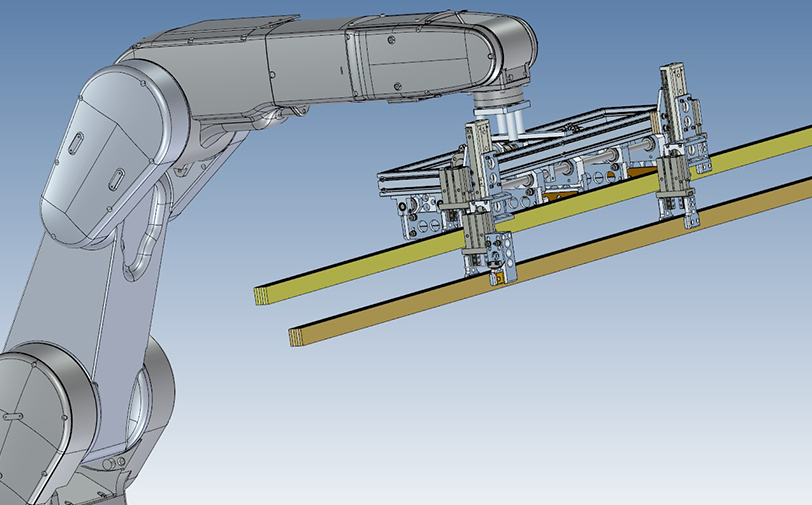

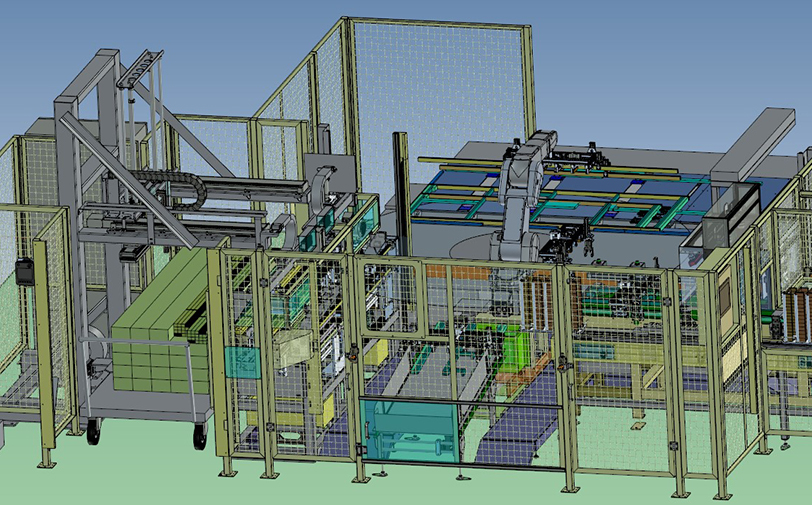

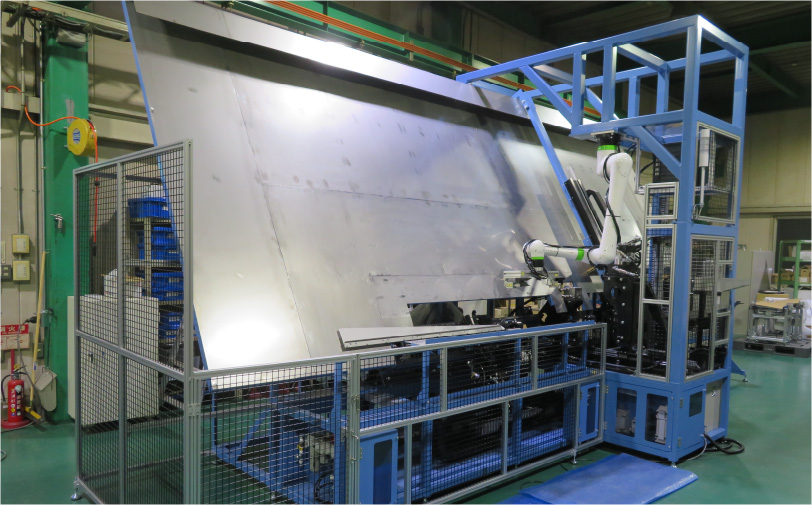

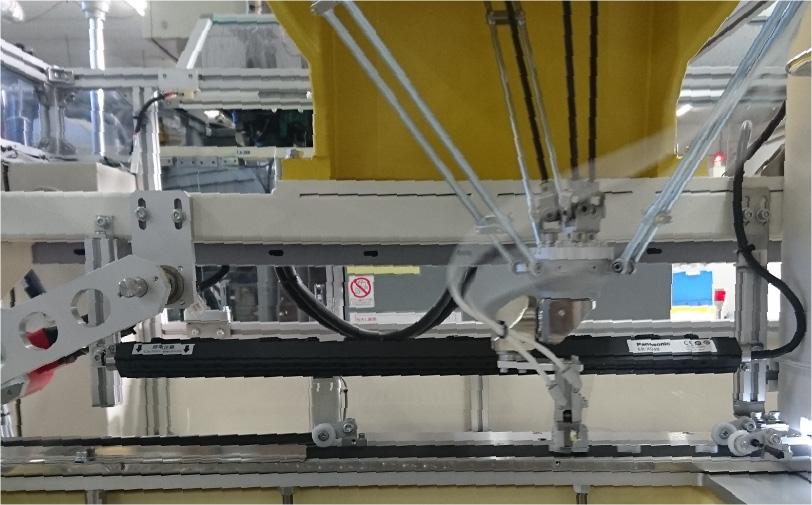

前処理工程にて貼り合わせたカバーガラスとLCDモジュールをそれぞれ画像処理し、産業用水平多関節ロボットを用いてアライメントを合わせ、気泡発生を抑え貼り合わせる装置。お客さまオリジナルのノウハウと当社技術によりクリーン化生産システムを構築。クリーンルームレスを実現。

■ マシンタクト:30秒/枚

■ 貼り合わせ精度:±0.05mm

■ 歩留まり率:98%以上